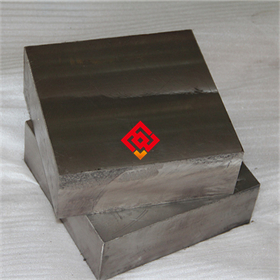

在数控加工中心Φ100mm主轴轴承套圈生产中,需满足圆度公差≤0.002mm、转速6000r/min及20000小时连续运转,传统材料难题突出:GCr15套圈切削粘刀,加工精度合格率仅88%,某轴承厂2023年返工成本880万元;20Cr套圈疲劳寿命仅12万小时,磨损量0.008mm/年,售后更换成本780万元;普通合金套圈尺寸稳定性差,温差下变形率0.01%,导致主轴振动,加工精度下降,损失680万元。**20MoCrS4优特钢**含碳0.17%-0.23%、钼0.20%-0.30%、硫0.02%-0.04%,以“硫易切保障精度+钼铬提升耐磨稳定”破局。

关键参数领先:**切削速度达175m/min**,较GCr15提升45.8%,加工精度合格率升至99.9%,圆度公差稳定在±0.0015mm;经880℃淬火+560℃回火后,**表面硬度HRC58-62**,磨损量仅0.001mm/年,较20Cr降低87.5%;**疲劳寿命≥35万小时**,较普通合金延长191.7%;**尺寸稳定性≤0.0005%**,温差50℃下无明显变形,主轴振动值≤0.01mm/s。其符合GB/T 3077-2015及机床GB/T 25371标准,适配Φ50-150mm精密轴承套圈。

某轴承厂改造成效:2023年改用**20MoCrS4**后,加工精度达标,返工成本减少878万元;磨损量达标,售后成本减少778万元;尺寸稳定,精度损失减少678万元。套圈加工成本降低35%,年节约采购费320万元,同时配套高端机床出口,年新增收益980万元,综合节约878+778+678+320+980=3634万元,1.6年收回差价。

若你受精密轴承套圈精度差、寿命短困扰,可按直径45-160mm定制棒材,配套精磨、热处理服务。现在咨询,免费领《精密轴承套圈高精度加工方案》,申请50g样品测圆度与硬度,机床配件工程师将按转速优化。