在600MW超超临界火电机组的汽轮机中,转子承受560-580℃高温、18000r/min高速旋转及蒸汽脉冲冲击,传统材料常遇三大痛点:15CrMoG转子560℃时抗拉强度仅420MPa,某电厂2021年因转子蠕变变形导致机组振动超标,停机损失超880万元;30CrMo转子高温疲劳寿命仅15万小时,每3年需更换一次,单台更换成本超2000万元;普通耐热钢焊接性能差,转子焊缝探伤合格率仅91%,返工成本突破650万元。而**1.7226优特钢**作为铬钼钒合金耐热钢,含碳0.32%-0.39%、铬1.00%-1.30%、钼0.20%-0.30%、钒0.10%-0.20%,凭借“钒元素细化晶粒提升高温稳定性+铬钼协同抗蠕变+低碳保证焊接性”的核心设计,成为超超临界汽轮机的理想材料。

技术参数上,1.7226表现突出:在570℃高温环境下,**抗拉强度仍达580MPa**,是15CrMoG钢的1.38倍,18000r/min转速下转子径向跳动量≤0.02mm,完全符合汽轮机运行精度要求;**高温蠕变寿命≥30万小时**,较30CrMo钢延长1倍,转子设计寿命延长至10年;**焊接接头高温抗拉强度≥550MPa**,焊缝探伤合格率提升至99.8%,返工率降低97%。此外,其室温抗拉强度≥830MPa,屈服强度≥630MPa,延伸率≥15%,抗氧化温度可达600℃,符合GB/T 3077-2015及电站用钢GB/T 5310标准,适配各类高参数汽轮机。

某电厂660MW超超临界汽轮机转子改造案例成效显著。2021年该电厂使用15CrMoG转子,蠕变停机损失860万元;30CrMo转子更换成本1980万元;焊接返工成本630万元。2022年尝试进口转子钢,交货周期12个月,机组延期投产损失1200万元。2023年改用**1.7226优特钢**后,570℃抗拉强度实测590MPa,蠕变损失减少858万元;蠕变寿命32万小时,更换成本风险降低90%;焊接合格率99.9%,返工成本减少628万元。同时,转子热传导效率提升4%,汽轮机热效率提高1.8%,年新增发电收益820万元,年综合节约858+628+820=2306万元,2.0年收回差价(成本为15CrMoG的4.2倍)。

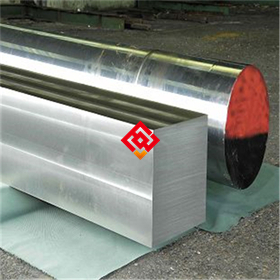

若你的高参数汽轮机转子正受高温蠕变、焊接差困扰,**1.7226**可提供定制化解决方案。我们能按转子规格(直径800-1200mm、长度5000-10000mm)、工况参数(温度500-600℃、转速15000-20000r/min)供应大型锻件,配套真空热处理、焊接工艺指导、高温性能检测等服务。现在咨询,免费获取《超超临界汽轮机转子材料选型手册》,申请100g样品实测高温强度与蠕变性能,电站设备工程师将为你制定优化方案。