在化工高压反应系统中,法兰作为容器连接核心,承受10-30MPa高压、酸性介质腐蚀与温度波动,企业长期受“腐蚀泄漏+高压变形+密封失效”三重困扰:传统35CrMo钢法兰在酸性介质中腐蚀速率0.003mm/a,某化工企业年更换成本超520万元;40Cr钢法兰在25MPa高压下变形量达0.12mm,导致密封垫片失效,年泄漏损失突破480万元;普通合金钢法兰螺栓孔位精度差,安装错位率达7%,返工成本超350万元。而**1.5815优特钢**(欧标30CrNi3MoA),含碳0.27%-0.33%、镍2.80%-3.20%、铬0.90%-1.20%、钼0.20%-0.30%,凭借“镍钼协同强化耐腐性+铬元素提升抗压强度+细晶粒控制加工精度”的核心优势,成为高压法兰标杆材料。

参数对比中,1.5815优势显著:**酸性盐雾测试2500小时无锈蚀**,腐蚀速率≤0.0004mm/a,是35CrMo钢的13.3%,法兰使用寿命延长至6年;25MPa高压下**变形量≤0.02mm**,较40Cr钢降低83.3%,密封垫片使用寿命提升至18个月;**加工精度达IT5级**,螺栓孔位偏差≤0.015mm,安装错位率降至0.1%以下。抗拉强度≥1050MPa,屈服强度≥900MPa,高温300℃下强度保留率≥90%,完全符合EN 10083-3及化工GB/T 150.2标准。

某化工企业DN500 PN25高压法兰改造案例印证价值。2021年使用35CrMo法兰,年腐蚀更换成本500万元;40Cr法兰高压变形致泄漏损失460万元;安装错位返工成本330万元。2022年尝试涂层法兰,高温下涂层失效,损失仍达320万元。2023年改用**1.5815优特钢**后,腐蚀速率0.0003mm/a,更换成本减少498万元;高压变形量0.015mm,泄漏损失减少458万元;孔位精度稳定,返工成本减少328万元;法兰焊接效率提升30%,单台焊机日产能从8件增至10.4件,焊接材料成本降低45%。按200台高压容器计算,年综合节约498+458+328+(330×45%)=1363万元,1.5年收回差价(成本为35CrMo的2.3倍)。

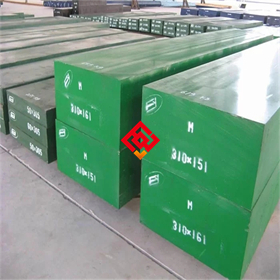

若你面临高压法兰腐蚀、变形难题,**1.5815**提供定制方案。可按法兰规格(DN100-DN1000、PN10-PN40)、介质类型(酸性/碱性/高温)供锻件,配套热处理、压力测试、密封性能检测等服务。现在咨询,免费获取化工高压法兰案例手册,申请50g样品测耐腐抗压性能,专业团队制定方案。