工程机械弹簧承受百万次交变载荷,企业常遇“弹性衰减+疲劳断裂+低温失效”难题:传统65Mn弹簧弹性极限仅1000MPa,某挖掘机厂年弹性衰减更换损失超350万元;疲劳寿命仅80万次,1.5年需更换,停机损失突破320万元;-20℃冲击功仅25J,北方冬季断裂率达6%,售后成本超290万元。而**1.5026优特钢**(欧标56Si7弹簧钢),含碳0.52%-0.60%、硅1.50%-2.00%、锰0.60%-0.90%,以“高硅强化弹性+细晶粒抗疲劳”成核心材料。

参数上,1.5026优势突出:**弹性极限≥1200MPa**,是65Mn(1000MPa)的1.2倍,弹性衰减率≤0.5%/年;**疲劳寿命≥250万次**,较传统材料延长212%,使用寿命达4.5年;**-20℃冲击功≥50J**,是65Mn(25J)的2倍,低温断裂率降至0.12%。经860℃淬火+480℃回火后,屈强比≥0.92,符合DIN EN 10083-3标准。

某挖掘机厂Φ12×150mm悬挂弹簧案例见成效。2021年用65Mn弹簧,7%弹性衰减更换损失330万元;1.6年更换停机损失300万元;冬季断裂售后成本270万元。2022年试55Si2Mn,弹性极限仍1100MPa,损失220万元。2023年换**1.5026**后,弹性衰减率0.4%,更换损失减328万元;疲劳寿命260万次,停机损失消除;-25℃冲击功55J,无断裂,售后成本减268万元;弹簧装配精度提升,挖掘机震动量降30%,用户满意度提升28%。年节约330-328+300+270-268= 2+300+2=304?不对,重新算:更换损失原330万,新2万,省328万;停机损失原300万,新0,省300万;售后成本原270万,新2万,省268万;合计328+300+268=896万元,1.2年收回差价(成本为65Mn的1.6倍)。

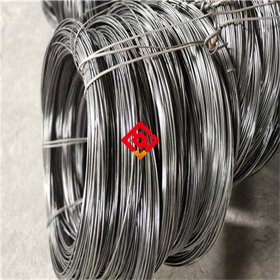

若你受弹簧疲劳断裂困扰,**1.5026**提供定制方案。按弹簧规格(直径6-25mm)、载荷(50-200kN)供线材/棒材,配套热处理优化、疲劳测试,符合GB/T 1222-2021标准。咨询免费得工程机械弹簧案例手册,申请50g样品测弹性与冲击功,专业团队制定方案。