在精密冲压模、纸 cutter、量规等冷作加工场景中,企业长期受 “模具磨损快 + 崩角开裂 + 尺寸变形” 的三重困扰:传统 Cr12 模具钢耐磨性不足,冲压低碳钢时模具寿命仅 12 万次,某模具厂年模具更换成本超 380 万元;普通冷作钢冲击韧性差,冲压复杂形状零件时崩角率达 6%,返工成本突破 320 万元;常规工具钢淬火变形量≥0.03mm,导致零件尺寸精度不合格率超 4%,报废损失超 280 万元。而1.2067 优特钢(欧标 EN 10132-4 冷作工具钢),含碳 0.95%-1.10%、铬 1.35%-1.65%,凭借 “高碳铬提升耐磨 + 细晶粒优化韧性 + 油淬控制变形” 的核心设计,成为冷作加工的高效模具材料。

从技术参数对比来看,1.2067 的冷作模具性能优势显著:经 860℃油淬 + 180℃回火后,表面硬度达 HRC58-62,耐磨性是 Cr12 钢的 2.5 倍,冲压寿命≥35 万次,较 Cr12 钢延长 191.7%。冲击功≥33J,是普通冷作钢的 1.65 倍,崩角率降至 0.2% 以下;淬火变形量≤0.008mm,较常规工具钢降低 73.3%,零件尺寸精度合格率提升至 99.5% 以上。加工性能良好,线切割速度可达 12mm²/min,较 Cr12MoV 钢提升 20%,满足 EN 10132-4《热处理用冷轧窄钢带 第 4 部分:弹簧钢及其他用途》标准要求。

某模具厂的 0.8mm 低碳钢精密冲压模改造案例,充分验证了 1.2067 的实战价值。该工厂 2021 年使用的冲压模(材质 Cr12),冲压低碳钢零件时,每副模具平均寿命 11 万次,年模具更换成本 360 万元;冲压复杂形状零件时,5% 模具出现崩角,返工成本 300 万元;淬火变形导致零件尺寸不合格率达 3.8%,报废损失 260 万元。2022 年尝试改用 Cr12MoV 钢,虽韧性提升,但耐磨性无明显改善,模具寿命仅 18 万次,且成本增加 45%。2023 年改用1.2067 优特钢制作模具后,每副模具冲压寿命达 34 万次,模具更换成本减少 245 万元;崩角率降至 0.15%,返工成本减少 295 万元;零件尺寸不合格率降至 0.2%,报废损失减少 254 万元;线切割加工效率提升,模具交付周期缩短 25%,新增订单收益超 300 万元。按年生产 800 万件精密冲压件计算,1.2067 年综合效益提升 245+295+254+300=1094 万元,1.4 年即可收回材料差价(1.2067 成本为 Cr12 的 2.1 倍)。

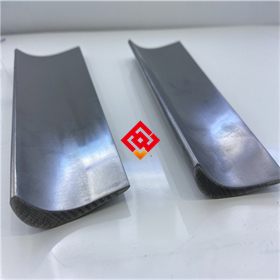

如果你的企业正面临冷作模具磨损快、崩角开裂、尺寸变形的问题,1.2067 优特钢将为你提供定制化解决方案。我们可根据模具规格(模芯尺寸 50-300mm、刃口精度 H7 级)、加工材质(低碳钢、不锈钢、有色金属),提供圆钢、锻件、板材等原料;同时配套提供淬火工艺优化、模具精度校准、耐磨性能检测等技术服务,确保产品满足 GB/T 1299-2014《工模具钢》标准。现在咨询,即可免费获取 1.2067 在精密冲压、刀具制造、量规加工领域的应用案例手册,还可申请 50g 锻件样品进行硬度与磨损测试,让专业团队为你制定模具升级方案,提升模具寿命与产品精度。