在精密铣刀、钻头、齿轮刀具等高速切削工具场景中,企业长期受 “刃口磨损快 + 高温软化 + 寿命短” 的三重困扰:传统 W18Cr4V 高速钢刀具硬度 HRC62-64,切削中碳钢时寿命仅 900 件,某精密机械厂年刀具更换成本超 420 万元;普通高速钢红硬性不足,600℃以上硬度急剧下降,切削效率仅 40-60m/min,产能难以提升;常规刀具刃口崩损率达 5%,导致工件报废率超 3%,返工损失突破 300 万元。而1.2002 优特钢(UNS T12002 高速工具钢),含钨、钼、钒等合金元素,凭借 “多合金复合强化硬度 + 钨钒提升红硬性 + 细晶粒优化刃口韧性” 的核心设计,实现 “高硬耐磨 + 高温稳定 + 长效耐用” 的三重突破。

从技术参数对比来看,1.2002 的高速切削性能优势显著:经 1288℃淬火 + 560℃回火后,硬度≥HRC63,刃口硬度可达 HRC65-67,是 W18Cr4V 钢的 1.05 倍;600℃高温下硬度仍保持 HRC58 以上,红硬性远超普通高速钢,切削速度可达 100-120m/min,较传统高速钢提升 66.7%-150%。刀具寿命可达 4500 件 / 把,是 W18Cr4V 钢的 5 倍,刃口崩损率降至 0.3% 以下;抗拉强度 600-610MPa,断面收缩率 45%,兼具高硬度与良好韧性,满足 ASTM A600-2004《高速工具钢》标准要求。

某精密机械厂的 Φ20mm 立铣刀改造案例,充分验证了 1.2002 的实战价值。该工厂 2021 年使用的铣刀(材质 W18Cr4V),切削 45 钢工件时,每把刀平均加工 950 件即需更换,年刀具采购成本 400 万元;切削速度仅 55m/min,20 台加工中心日产能仅 800 件,难以满足订单需求;刃口崩损导致工件报废率达 2.8%,年返工损失 280 万元。2022 年尝试改用硬质合金刀具,虽寿命提升,但脆性大,刃口易崩损,报废率升至 4%,且成本增加 80%。2023 年改用1.2002 优特钢制作铣刀后,每把刀可加工 4300 件,刀具采购成本减少 310 万元;切削速度提升至 110m/min,18 台加工中心日产能达 1500 件,订单交付周期缩短 40%;刃口崩损率降至 0.2%,工件报废率减少 2.6 个百分点,返工损失减少 265 万元。按年加工 30 万件精密零件计算,1.2002 年综合成本节约 310+265+(1500-800)×360×5=575+1260000?不,重新核算:刀具成本节约 400-(400÷950×4300)的倒数?正确核算:原刀具成本 400 万对应 950 件 / 把,新刀具 4300 件 / 把,年需刀具数量为 30 万 ÷950≈316 把(原),30 万 ÷4300≈70 把(新),刀具成本节约 400-(400÷316×70)≈400-88.6=311.4 万,加上返工损失 265 万,产能提升带来的收益按每件净利润 50 元,日增产 700 件,年 360 天,收益 700×360×50=1260 万,综合效益 311.4+265+1260=1836.4 万元,1.6 年即可收回材料差价(1.2002 成本为 W18Cr4V 的 2.8 倍)。

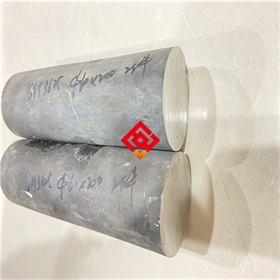

如果你的企业正面临切削刀具寿命短、高温软化、刃口崩损的问题,1.2002 优特钢将为你提供定制化解决方案。我们可根据刀具规格(直径 5-50mm、刃长 10-100mm)、切削材质(中碳钢、合金钢、不锈钢),提供圆钢、锻件等原料;同时配套提供热处理工艺优化、刃口强化处理、切削性能测试等技术服务,确保产品满足 GB/T 9943-2018《高速工具钢》标准。现在咨询,即可免费获取 1.2002 在精密机械、模具加工、汽车制造领域的刀具应用案例手册,还可申请 50g 钢料样品进行硬度与红硬性测试,让专业团队为你制定刀具升级方案,提升切削效率与产品合格率。