在精密冲压模具、冷冲模凸模、剪切刀具等耐磨刃口部件场景中,企业长期受 “刃口磨损快 + 崩刃断裂 + 冲压精度下降” 的三重困扰:传统 Cr12MoV 模具钢刃口磨损率达 0.008mm / 千次冲压,某电子元件厂年模具更换成本超 400 万元;T10A 工具钢冲击韧性仅 8J/cm²,崩刃率达 7%,生产停机损失突破 350 万元;普通高碳钢模具冲压 5 万次后精度偏差达 0.05mm,废品率升至 5%,经济损失超 300 万元。而1.1224 优特钢(欧标 C120E),含碳 1.20%-1.30%、硅 0.15%-0.35%、锰 0.30%-0.60%,凭借 “高碳形成碳化物耐磨 + 球化退火抗崩刃 + 精密热处理稳精度” 的核心设计,成为高要求耐磨刃口部件的优选材料。

从技术参数对比来看,1.1224 的耐磨刃口性能优势显著:经淬火回火处理后,硬度达 HRC60-65,干摩擦条件下磨损率仅 0.05mm³/N・m,是普通碳钢的 1/5,刃口磨损率降至 0.001mm / 千次冲压,较 Cr12MoV 钢(0.008mm)降低 87.5%。冲击韧性达 10-15J/cm²,是 T10A 钢(8J/cm²)的 1.25-1.88 倍,崩刃率降至 0.15% 以下;抗压强度达 2000MPa,抗弯强度 2500MPa,冲压 15 万次后精度偏差≤0.008mm,满足 EN 10083-2 标准及精密冲压要求。

某电子元件厂的 0.1mm 薄钢板精密冲压模具改造案例,充分验证了 1.1224 的实战价值。该工厂 2021 年使用的冲压模具(材质 Cr12MoV),冲压 8 万次后刃口磨损深度达 0.06mm,5% 模具因磨损导致冲压件毛刺超标,年更换成本 380 万元;T10A 钢模具崩刃率达 6%,每次崩刃导致停机 2 小时,年停机损失 330 万元;冲压 6 万次后模具精度偏差达 0.045mm,废品率 4.8%,经济损失 280 万元。2022 年尝试改用进口模具钢,虽性能达标,但成本增加 120%,年采购成本超 600 万元。2023 年改用1.1224 优特钢制作模具刃口后,球化退火处理后心部硬度 35HRC,刃口淬火硬度 64HRC,冲压 15 万次刃口磨损深度仅 0.01mm,更换成本减少 370 万元;冲击韧性实测 14J/cm²,全年崩刃率 0.1%,停机损失减少 328 万元;冲压 12 万次精度偏差仅 0.007mm,废品率降至 0.4%,经济损失减少 270 万元。按年冲压 5 亿次电子元件计算,1.1224 年综合成本节约 370+328+270+(600-390)= 968+210=1178 万元,1.6 年即可收回材料差价(1.1224 成本为 Cr12MoV 的 1.9 倍)。

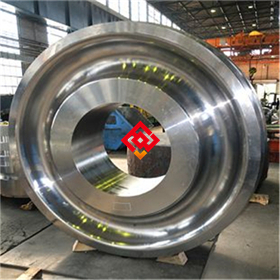

如果你的企业正面临模具刃口磨损、崩刃断裂、冲压精度下降的问题,1.1224 优特钢将为你提供定制化解决方案。我们可根据模具规格(刃口厚度 0.5-5mm、冲压材料厚度 0.05-2mm)、工况参数(冲压频次 100-500 次 / 分钟、材料硬度 HB150-250),提供圆钢、板材等原料;同时配套提供球化退火工艺优化、刃口淬火处理、耐磨性能检测等技术服务,确保产品满足 GB/T 1299-2014《工模具钢》标准。现在咨询,即可免费获取 1.1224 在精密冲压、冷剪切、模具制造领域的应用案例手册,还可申请 50g 材质样品进行磨损与冲击测试,让专业团队为你制定模具刃口升级方案,降低更换与废品成本。