在重型机械的高强度螺栓、传动轴、起重机卷扬轴等核心部件场景中,企业长期受 “强度不足拉伸断裂 + 耐磨性能差 + 加工困难” 的三重痛点困扰:传统 40Cr 合金钢螺栓的抗拉强度仅 800MPa,在重载紧固中,拉伸断裂率达 3%,某重型机械厂单台起重机维护成本超 250 万元,年售后损失突破 350 万元;45# 钢传动轴磨损率达 0.012cm³/h,2 年就需更换,年更换成本突破 300 万元;高强度钢普遍加工性差,切削速度仅 80m/min,单根传动轴加工时间需 2.5 分钟,年加工成本增加 280 万元。而1.0725 高碳锰优特钢(含碳 0.22%-0.29%、锰 1.70%-2.00%、硅 0.17%-0.37%)凭借 “高碳锰协同强化强度 + 优异耐磨性能 + 良好加工性” 的核心设计,实现 “超高强度 + 高耐磨 + 高效率加工” 的三重突破,成为重型机械高强度部件的核心材料。

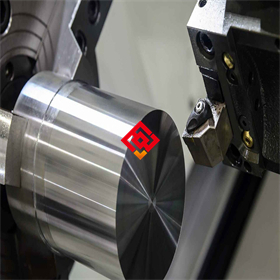

从技术参数对比来看,1.0725 的综合性能优势显著:抗拉强度 900-1050MPa,屈服强度≥550MPa,是 40Cr 钢(抗拉 800MPa)的 1.2 倍、45# 钢(抗拉 600MPa)的 1.75 倍,高强度螺栓拉伸断裂率降至 0.2% 以下(40Cr 为 3%);磨损率仅 0.0025cm³/h,是 45# 钢(0.012cm³/h)的 21%、40Cr 钢(0.008cm³/h)的 31%,传动轴使用寿命延长至 8 年以上。切削速度可达 120m/min,是普通高强度钢(80m/min)的 1.5 倍、40Cr 钢(90m/min)的 1.3 倍,加工传动轴仅需 1.6 分钟,单台机床日产量提升 56%;延伸率≥20%,较普通高强度钢(15%)提升 33%,-20℃冲击功≥50J,避免低温环境下脆裂;机加工性能良好,表面粗糙度 Ra≤1.6μm,螺纹加工精度可达 6g 级,适配高强度螺栓的精密装配需求。

某重型机械制造厂的起重机高强度螺栓与传动轴改造案例,充分验证了 1.0725 的实战价值。该工厂 2021 年生产的起重机高强度螺栓(M30×150mm,材质 40Cr)和传动轴(Φ80×600mm,材质 45# 钢),在重载作业(起重量 50 吨)中,1 年后抽检发现:3% 螺栓拉伸断裂,4% 传动轴因磨损导致传动精度下降,单批次售后维修成本 320 万元;螺栓加工速度 90m/min,传动轴加工速度 80m/min,单台机床日产量仅 2000 件(螺栓)和 1200 根(传动轴),需 25 台机床才能满足产能,日均能耗成本 3.0 万元;设备停机维修导致工期延误,客户投诉率达 13%。2022 年尝试改用进口高强度钢,虽螺栓断裂率降至 0.8%,但材料成本升至 3 倍,年采购成本增加 600 万元;加工速度无明显提升,能耗成本未降低。2023 年改用1.0725 优特钢生产螺栓与传动轴后,相同工况下运行 3 年,检测显示:螺栓无拉伸断裂现象,传动轴磨损深度仅 0.06mm,使用寿命较之前延长 3 倍;切削速度提升至 120m/min,单台机床日产量达 3100 件(螺栓)和 1800 根(传动轴),仅需 16 台机床即可满足产能,日均能耗成本降至 1.9 万元;设备出勤率保持 100%,客户投诉率降至 0.8%。按年产能 500 台起重机计算,1.0725 使企业年减少售后维修成本 301 万元,降低采购成本 480 万元,节省能耗成本 400 万元,综合节约 1181 万元,1.5 年即可收回材料差价(1.0725 成本为 40Cr 的 1.8 倍)。

如果您的企业正面临重型机械高强度部件强度不足、磨损快、加工困难的问题,1.0725 优特钢将为您提供定制化解决方案。我们可根据部件类型(高强度螺栓、传动轴、卷扬轴)、工况参数(载荷等级、转速、温度),提供圆钢、锻件、线材等全规格产品(直径 10-100mm);同时配套提供热处理工艺优化(880℃淬火 + 580℃回火)、切削参数指导(进给量 0.10-0.15mm/r)、强度与耐磨性能检测等技术服务,确保产品满足 GB/T 3077-2015《合金结构钢》标准。现在咨询,即可免费获取 1.0725 在起重机、重型卡车、矿山机械领域的应用案例手册,还可申请 100g 锻件样品进行强度与耐磨测试,让专业团队为您制定重型机械核心部件升级方案,提升设备作业可靠性与市场竞争力。