INCONEL 625 是专为 “高温 + 腐蚀” 复合工况设计的镍基高温合金,成分严格控制为镍 58% 以上 、铬 20%-23% 、钼 8%-10% 、铌 3.15%-4.15% ,含少量铁(≤5%),杂质总含量≤0.5%。其核心优势是铬钼协同耐蚀 + 铌固溶强化,既能抵御氧化性与还原性腐蚀介质,又在 800℃高温下保持稳定强度,室温抗拉强度 1030MPa,800℃时 450MPa,是化工反应釜、海洋油气管道、核工业设备等腐蚀工况的关键材料。

铬钼协同耐蚀机制是其性能核心。20%-23% 的铬在合金表面形成致密的Cr₂O₃氧化膜(厚度 5-8μm,孔隙率≤0.3%),有效阻挡氧气、硝酸等氧化性介质侵蚀 —— 在沸腾的 65% 硝酸中,年腐蚀速率仅 0.02mm,比 316L 不锈钢(0.15mm)降低 87%。8%-10% 的钼则通过 “离子屏障效应” 抵御还原性腐蚀:钼原子可阻碍氯离子、硫酸根等腐蚀离子的扩散,在 10% 硫酸溶液中,年腐蚀速率 0.05mm,无氢脆现象。铌元素则以固溶形式提升高温强度,同时细化晶粒(至 20-25μm),增强抗晶间腐蚀能力,经 650℃×10 小时敏化处理后,硝酸腐蚀速率≤0.01mm / 年。

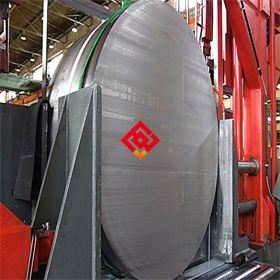

某化工企业采用 INCONEL 625 制作含硫酸的反应釜内衬(厚度 10mm、容积 50m³),在 180℃、2MPa 工况下使用 3 年,内衬厚度减薄量仅 0.04mm,内壁无点蚀或结垢,而传统不锈钢内衬(寿命 1 年)需频繁更换,INCONEL 625 的应用使设备连续运行周期延长 2 倍。在海洋油气领域,某海上平台的 INCONEL 625 输油管道(直径 200mm、壁厚 12mm),在含硫化氢的原油(温度 80℃)与海洋盐雾环境中使用 5 年,管道内壁无腐蚀,焊缝处泄漏率≤1×10⁻⁶Pa・m³/s,满足海洋工程安全要求。

加工工艺适配高合金含量特性:热加工温度 1100-1170℃(此时合金处于完全奥氏体态,塑性达峰值,伸长率≥20%),但因铬、钼、铌含量高,变形抗力比普通合金高 30%,需控制变形速率≤50mm/s,单道次变形量 25%-30%;冷加工道次变形量 15%-20%,每道次后经 1050℃×1 小时固溶处理恢复塑性;焊接采用氩弧焊,选用 ERNiCrMo-3 专用焊丝(含铬 21%、钼 9%、铌 3.5%),小电流(80-120A)焊接,减少热影响区宽度(≤0.5mm),避免晶界偏析。

应用场景集中在腐蚀 + 高温领域:化工反应釜内衬、酸性介质输送管道,海洋油气平台的输油管道、采油设备,核工业的核燃料处理设备等。在某核燃料处理厂的废液输送项目中,INCONEL 625 管道(直径 100mm、壁厚 8mm)在 120℃、20% 硝酸的核废液环境中使用 5 年,无腐蚀泄漏,放射性物质无渗透,充分彰显其 “耐蚀 + 高温稳定” 的核心优势。