GH3044 是一种以镍为基体,铬和钨为主要合金元素的固溶强化型高温合金,其成分组成为镍 75%-79%、铬 18%-21%、钨 3%-4%,还含有少量硅、锰等元素,杂质总含量严格控制在 0.5% 以内。这种合金凭借铬和钨的协同作用,在 1000℃以上的高温环境中展现出卓越的抗氧化性和结构稳定性,是航空航天及工业炉领域高温部件的核心材料。

铬元素是 GH3044 抗氧化性能的关键保障,18%-21% 的铬含量能在合金表面形成一层致密的 Cr₂O₃氧化膜。这层氧化膜具有极强的自修复能力,即使在高温下局部受损,也能快速重新生成,有效阻止氧气向合金内部扩散。在 1100℃的静态空气中,其氧化速率仅为 0.05mm / 年,某航空发动机燃烧室采用该合金后,在 1050℃的工作环境下累计运行 1000 小时,氧化层厚度仅 0.03mm,远低于同类合金的氧化水平。同时,钨元素通过固溶强化作用提升了合金的高温强度,钨原子融入镍基体后,能有效阻碍位错运动,使 1000℃时的抗拉强度仍能保持在 300MPa 以上,满足高温承载需求。

力学性能方面,GH3044 在室温下的抗拉强度为 750-850MPa,延伸率 30%-35%,随着温度升高,强度虽有缓慢下降,但在 800℃时仍能保持 500MPa 以上的抗拉强度。某工业炉的加热管在 900℃循环使用中,经历反复热胀冷缩后无任何裂纹产生,使用寿命长达 5 年以上。其高温持久性能也十分优异,在 1000℃、100MPa 应力条件下,持久寿命超过 100 小时,非常适合制造需要长期在高温下工作的部件。

加工性能上,GH3044 可进行锻造、轧制和焊接等多种加工操作。热锻温度需严格控制在 1150-1200℃,此时合金塑性达到最佳状态,单道次变形量可达 40%,某燃气轮机导向叶片经锻造后,尺寸精度达到 IT12 级,完全符合装配要求。焊接时采用氩弧焊工艺,使用同材质焊丝,焊后经 1100℃固溶处理,接头强度可达母材的 90%,某高温管道焊接后在 1000℃的工作环境下运行,无任何泄漏现象。

制备工艺注重成分的均匀性,采用真空感应炉熔炼(真空度≤10⁻³Pa),以减少气体杂质的混入。原材料选用高纯度镍板和铬铁,熔炼温度控制在 1500℃,保温 30 分钟确保合金元素充分溶解。铸锭经 1200℃保温 10 小时的均匀化处理,彻底消除成分偏析,保证后续加工性能的稳定性。

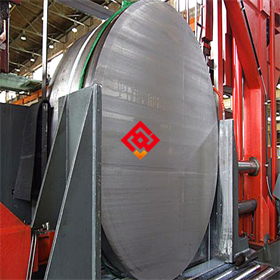

GH3044 主要应用于航空发动机燃烧室、导向叶片,工业炉加热管、辐射板,燃气轮机高温段部件以及高温实验设备等,在高温氧化环境中表现出卓越的稳定性和可靠性。